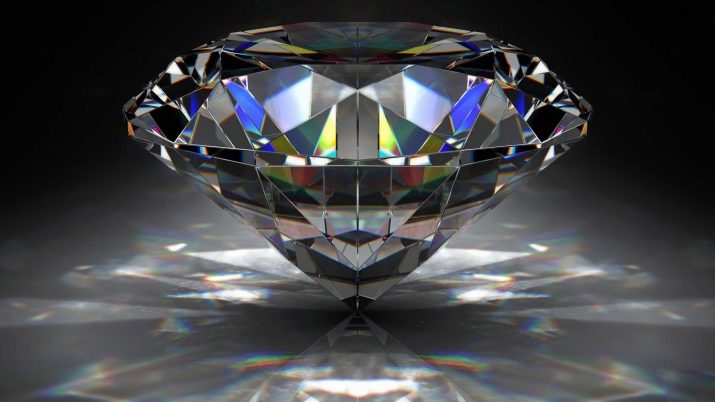

Dimants ir dabīgs minerāls, kas ir ogleklis ar allotropu kristāla režģi. Pateicoties molekulārās struktūras īpatnībām, tas ir ļoti ciets materiāls, ko var uzglabāt uz nenoteiktu laiku.

Dimanta ķīmisko sastāvu var mainīt dažādu faktoru ietekmē: augsta temperatūra, spiediens un / vai vakuums. Savu darbību rezultātā dimants pārvēršas par citu ķīmisku elementu, grafītu, kam ir atšķirīgs kvalitatīvo īpašību sastāvs.

Dimanti tiek ražoti ar dabisko ieguvi un mākslīgo ieguvi. Otrās metodes ietvaros ķīmiskā elementa grafīts tiek pakļauts augstai temperatūrai un spiedienam. Grafīta materiāls maina molekulāro struktūru un kļūst par dimanta izejvielām, iegūstot raksturīgās stiprības īpašības.

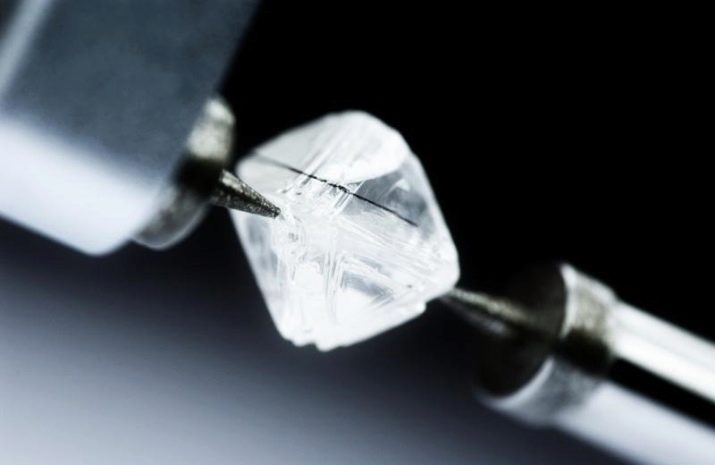

Pirms turpmākās izmantošanas iegūtā izejviela ir nepieciešama papildu apstrādei. Faktora palielināta dimanta cietība prasa īpašu pieeju tās īstenošanas metodēm.

Vēsture

Dimanta ieguves vēsture ir ārkārtīgi jauna. Tas ir saistīts ar minerālu meklēšanas un ieguves sarežģītību, kā arī grūtībām, kas saistītas ar tā apstrādi. Aprakstītā materiāla apstrādes tehnoloģija ar cita dimanta palīdzību sāka iegūt popularitāti tikai mūsu laikmeta XIV-XV gs. Līdz šim laikam šo metodi izmantoja tikai senie indiāņu meistari, kas rūpīgi glabāja tehnoloģijas noslēpumus.

Krievijas teritorijā minerālu atradņu attīstība un tās pārstrādes tehnoloģiju attīstība attīstījās tikai XIX gadsimta otrajā pusē. Šodien Sibīrijā notiek darbs pie šīs minerālvielas ieguves raktuvēs, kas atrodas pasaules lielāko sarakstā. Tajā pašā laikā apguva visu veidu dimanta apstrādi.

Apstrādes funkcijas

Pārstrādes tehnoloģija un šim nolūkam piemēroto tehnisko ierīču kopums ir atkarīgs no tā galīgā mērķa nosaukuma, kuram tiks izmantots apstrādātais dimants.

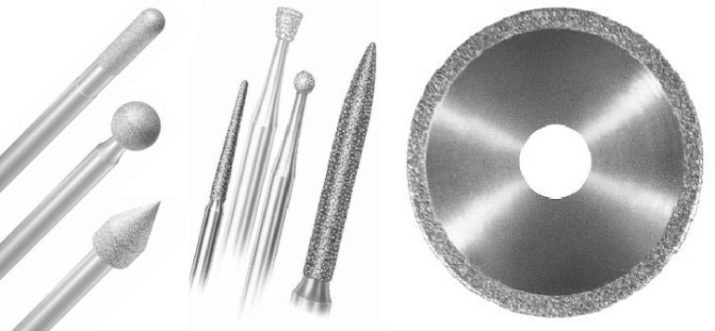

Dimanta īpašībām ir nepieciešama tās izmantošana dažādās tehnoloģiskās sistēmās, darbarīkos un ierīcēs. Piemēram, neliela dimanta frakcija, drupana, tiek izmantota kā smidzināšanas pārklājums, kas pārklāj jebkuras griešanas ierīces darba virsmas. Dimanta pārklājumu lieto griešanas diskiem, zāģiem, lentēm, kas paredzētas metāla, akmens, betona, keramikas un citu materiālu zāģēšanai.

Neskatoties uz dimantu stabilitāti ar plaša spektra destruktīvu slodzi, viņš ir trausls materiāls. Saspiešanas-presēšanas tehnoloģijas izmantošana ļauj sasmalcināt dimantus čipos. Minerālu saspiešana tiek veikta, izmantojot hidraulisko presi (šī ārstēšanas iespēja ir reti piemērojama).

Visplašāk izmantotā tehnoloģija ir velmēšana. Šī procesa ietvaros izejmateriāls tiek transportēts caur konveijeru uz īpašu kameru, kurā rotē cilindriskie rullīši, kas saskaras ar otru. Starp tiem šķērso neapstrādātus dimantus. Ņemot vērā dimanta izturības koeficientu, uz konveijera tiek izmantoti vairāki bloki ar rotējošiem veltņiem ar atšķirīgām atstarpēm. Tas ļauj samazināt mehānisma slodzi, jo tas ir pakāpeniska saspiešana pēc principa, ka tas ir vairāk - mazāk.

Rullīšu darba virsma ir pārklāta ar dimanta pārklājumu, jo neviens cits materiāls nespēj izturēt šo slodzi tādā efektīvā ekvivalentā.

Drupināšanas daļas izmēru parametrus nosaka tā gala mērķa nosaukums, kuram tas tiks izmantots. Diamond grit lielāki graudi tiek izmantoti, lai neapstrādātu materiālu ar augstu stiprības koeficientu: keramika, granīts, porcelāns. Piemēram, lielais drupinājums tiek izmantots kā griezējelements, kas tiek izmantots apļveida kroņu darba malai, lai grieztu apaļos caurumus cietos materiālos: keramikas flīzes, betons, granīta plātnes un citi.

Šo vai šo materiālu plānās apstrādes īstenošanai tiek izmantota mazāka detalizācijas dimanta drupana. Šīs apstrādes ietvaros materiāli tiek attīrīti, pulēti un pulēti. Pulēšana tiek veikta ar speciālu pastu, kura pamatā ir dimanta putekļi. Dažādu graudu izmēru dimanta čipu iegūšana tiek panākta, sasmalcinot un pēc tam sijājot.

Sasmalcināto dimantu šķērsošana caur tīkla paneļiem ar dažādiem šūnu izmēriem ļauj iegūt fiksētas diametra frakcijas.

Dimanta materiālu iegūšanas process, kas ir piemērots izmantošanai ražošanas nolūkos, ir darbietilpīgāka procedūra nekā triecienspiediena tehnoloģija. Tā kā šie materiāli tiek izmantoti, piemēram, apļi lokšņu griešanai, pagriešanas instrumentu padomi un citi. Tie ir elementi, kas sastāv tikai no dimanta masas. Šādu papildinājumu veikšana ietver ražošanas procesu, kas saistīta ar resursu izmaksām un vairāku pārstrādes tehnoloģiju izmantošanu vienlaicīgi.

Dimanta izturības īpašības apgrūtina tādu detaļu izgatavošanu, kas rada lielas prasības izmēru parametriem un formas precizitātei.

Vienīgais materiāls, ar kuru jūs varat ražot neapstrādātu dimantu efektīvu apstrādi, ir pats dimants.

Pareiza faktoru kombinācija, kas ietekmē apstrādes rīku un apstrādājamo materiālu, ļauj veikt visefektīvāko apstrādi. Piemēram, dažos gadījumos apstrādājamo detaļu karsē vidējā temperatūras diapazonā, un apstrādes ierīces temperatūra tiek saglabāta zemas siltuma efektivitātes zonā. Šādā gadījumā iepriekš uzsildītais sagataves ir apstrādājams, un samazinās instrumenta nolietojuma procentuālais daudzums.

Šīs metodes izmantošana ir saistīta ar dimanta īpašībām, ko tā iegūst augstās temperatūras ietekmē. Jo augstāka temperatūra, jo zemāks ir minerālvielas stiprības koeficients.

Kā sadalīt?

Vēl viens veids, kā apstrādāt dimantu, ir ar karstu dzelzi. Šis minerāls spēj nonākt ķīmiskā reakcijā ar metālu, kas uzsildīts līdz augstai temperatūrai. Karstais dzelzs sāk absorbēt dimanta oglekļa komponentu. Karstā metāla saskares vietā ar minerālu molekulārā līmenī tā kūst.

Šai metodei ir zema ražošanas efektivitāte, tomēr tikai ar tās palīdzību ir iespējams sasniegt noteiktus rezultātus dimanta materiāla apstrādē.

Karstā tērauda metode tiek pielietota, ja ir nepieciešams samazināt lielu daudzumu izejvielu ar minimālo atkritumu attiecību. Metode izmanto karstu tērauda stiepli, ko vada rotējošās vārpstas. Šajā gadījumā griešanas līnija ir pēc iespējas plānāka, un galvenā izejmateriāla zudums ir samazināts līdz minimumam.

Ar karstās zāģēšanas metodi var veikt tikai manipulācijas, kas paredzētas vispārēja rakstura apstrādei. Detalizētu griešanu veic, izmantojot sarežģītākas slīpēšanas metodes.Šī metode izmanto arī karstās urbšanas tehnoloģijas. Šajā gadījumā urbšanas tērauda elements tiek arī uzsildīts uz augstām temperatūrām. Metodes efektivitāte palielinās arī, ja abas daļas silda viena otras berzes rezultātā.

Apstrādei tiek izmantota dimanta urbšana. Līdzās sagataves sadalīšanas līnijai tiek izurbti vēlamā diametra caurumi. Tajos ir iegremdēti speciāli enkuru paplašinātāji. Šī tehnoloģija ļauj jums pārvaldīt enkuru paplašināšanu pārmaiņus vai vienlaicīgi. Šī iemesla dēļ ir iespējams veikt kontrolējamu sagataves sadalījumu pa konkrēto līniju.

Metodes efektivitātes galvenais uzdevums ir leņķis, kurā tiek urbti caurumi. Jebkura novirze no norādītajām vērtībām var novest pie bojājuma precizitātes.

Kas ir pulēts dimants?

Šīs minerālvielas apstrādes tehnoloģijas galvenais virziens ir tā slīpēšana. Pateicoties šai procedūrai, dimanti iegūst galīgo formu, un dažos gadījumos tie kļūst par dārgakmeņiem.

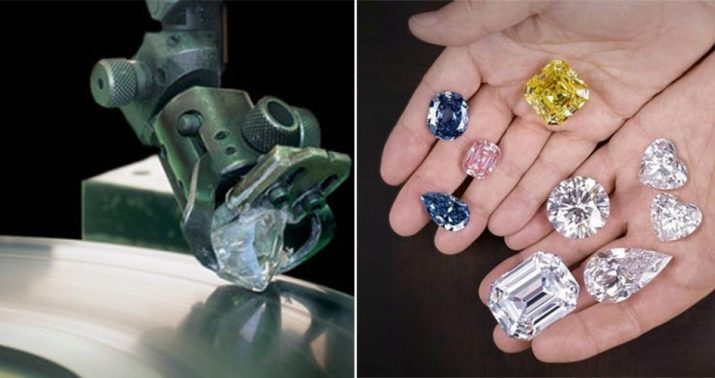

Padarot dimantus, meistari izmanto pakāpeniskas apstrādes metodes. Neapstrādāti krājumi tiek atbrīvoti no citu minerālvielu piemaisījumiem, ja tādi ir. Tad tiek veikta neapstrādāta griešana, pateicoties kam tiek veidots nākotnes produkta galvenais veids. Pēc tam sākas griezums.

Dimanta minerālu smalcināšanai tiek izmantotas ierīces, kas ir aprīkotas ar īpašām sprauslām - diskiem vai plāksnēm, kuru biezums, forma un izgatavošanas materiāls atbilst veicamās procedūras nosaukumam. Šo sprauslu darba virsmas ir pārklātas ar dažāda diametra dimanta daļiņām.

Ja griezums ir izgatavots, lai iegūtu dārgakmens - dimantu, tad tiek izmantotas daudzas sprauslas ar plašu dimensiju parametru klāstu. Pirmās izmantotās plāksnes vai diski ar diametra smiltīm ar lielāko diametru. Kad process turpinās, sprauslu granulitāte samazinās. Galīgā pulēšana tiek veikta ar dimanta nanodaļiņām.

Izgriešanai izmantotie rīki ir atšķirīgi darbības mērķim un principam. Daži no tiem darbojas rotora kustības dēļ, uz kura gala vārpstas ir pievienots slīpēšanas disks. Citu darbarīku darbs ir balstīts uz pārvietošanās virzienu. Slīpēšanas plāksnes ievieto šo instrumentu speciālajās skavās.

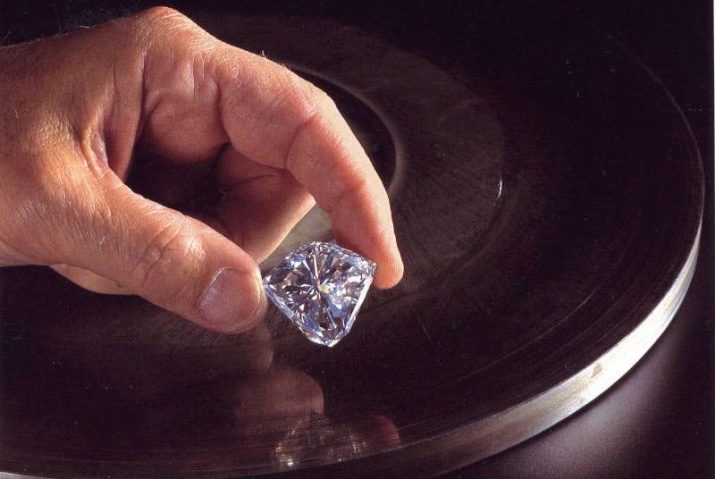

Apstrādes laikā dimanti tiek sasmalcināti uz caurspīdīga stikla. Sakarā ar to, ka nākotnes dimanta malas atrodas stingri pielāgotās pozīcijās un noteiktā leņķī, neapstrādāts materiāls tiek pārveidots par dārgakmeņiem. Pēdējā apstrādes posmā tas ir pulēts līdz spoguļa stāvoklim.

Visa procesa reproducēšana aizņem ļoti daudz laika (dažreiz gadu), ko izskaidro minerālu izturība pret ārējām sekām.

Interesantu informāciju par dimantu ieguvi un apstrādi var atrast nākamajā video.